Индустрия 4.0

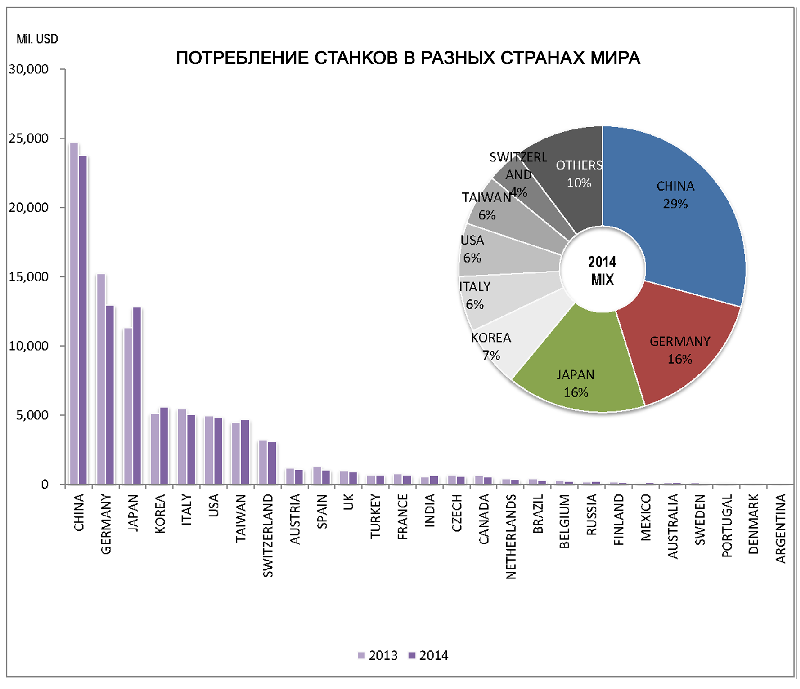

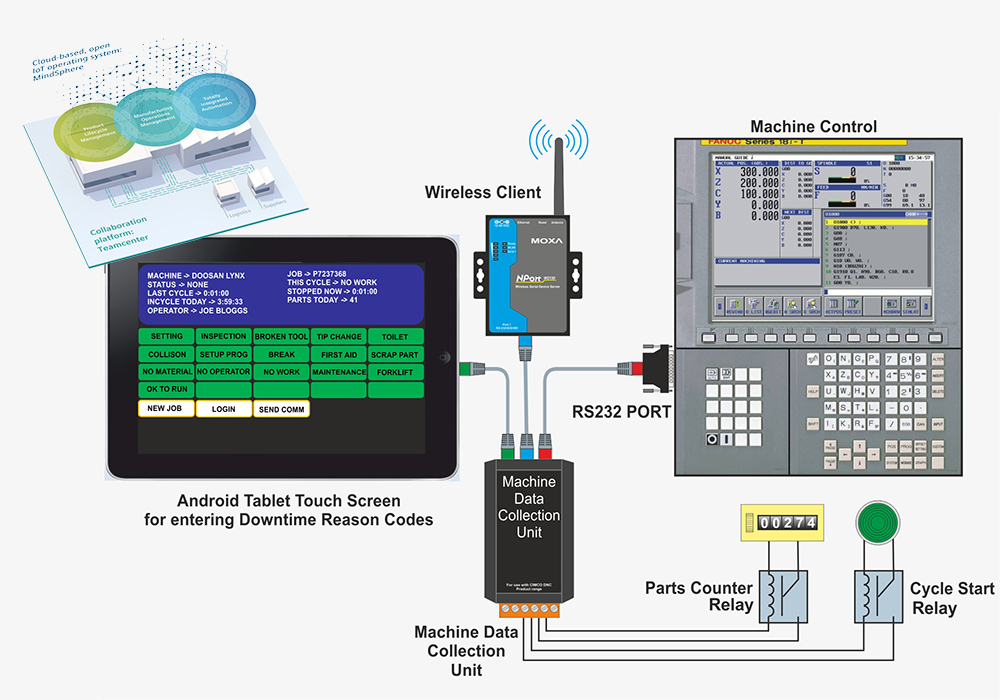

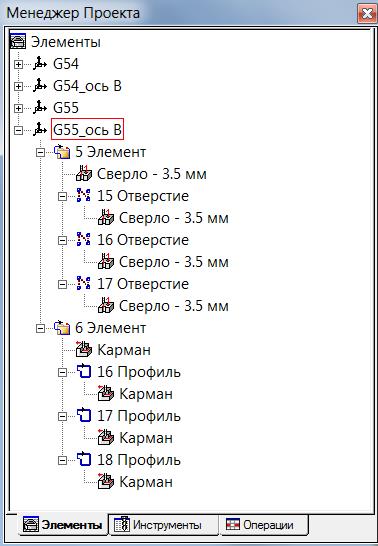

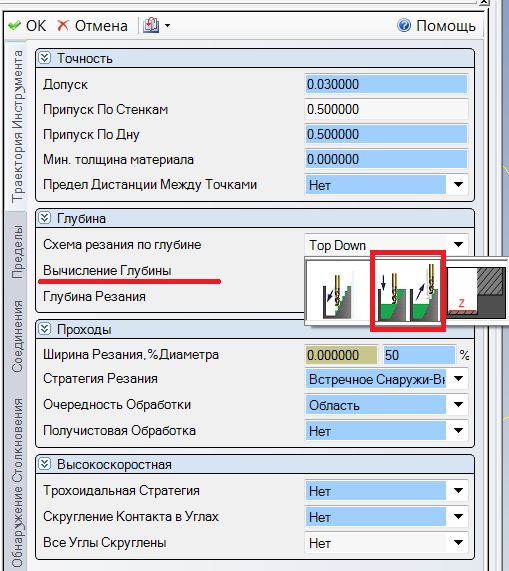

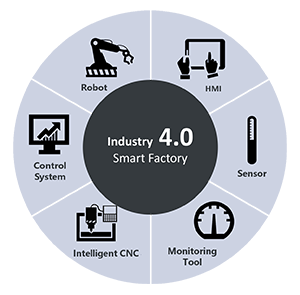

Эффективность работы производственного оборудования состоит из многих факторов, а их контроль и учет в реальном времени может быть затруднен. Работа персонала, режимы использования оборудования, применяемые УП – все это оказывает влияние на производственный процесс, на затраты и, как следствие, на себестоимость продукции и прибыль собственника. Реализуя пожелания рынка металлообработки в части контроля за использованием средств производства, ГК «ВариУс» пошла навстречу руководителям и собственникам предприятий и разработала Программно-аппаратный комплекс мониторинга эффективности использования оборудования (ПАК СМЭИО). Данная система использует возможность объединения станков в ЛВС, накапливая и обрабатывая данные, полученные от станков, и выдавая аналитическую информацию о работе оборудования и персонала в разрезе времени и режимов работы оборудования, времени работы персонала и регистрируемых причин простоя оборудования. При соответствующей настройке доступа к системе у собственника предприятия появляется возможность в реальном времени видеть работу оборудования и получать сводные отчеты даже на экране своего мобильного телефона. Анализируйте эффективность использования и уровня загрузки станков из любой точки мира! Посмотреть презентацию и брошюру вы можете по ссылке ниже. Так исторически сложилось, что деятельность и активное продвижение успешных украинских промышленных предприятий в существующих реалиях, как правило, происходят не «благодаря», а «вопреки». Но тем и ценнее достигнутое. Ред.: Валерий Алексеевич, о злободневности темы Industry 4.0 говорить не приходится, но насколько наша промышленность готова к изменениям в соответствии с ее концепцией? В. Ж.: На мой взгляд, стремительность развития процессов четвертой промышленной революции — главное её отличие от трех предшествующих. К такому выводу я пришел летом этого года, когда мне посчастливилось побывать на нескольких инновационных промышленных предприятиях Израиля и Финляндии. А на конференции, собравшей разработчиков информационных платформ для автоматизации конструкторско-технологических процессов, состоявшейся весной в Будапеште, довелось пообщаться с представителями IT-компаний из нескольких европейских стран, разрабатывающих программное обеспечение для промышленного оборудования в США, Франции, Италии, России и в других странах ближнего и дальнего зарубежья. Откровенно говоря, я был ошеломлен темпами технологического развития в течение последнего года даже соседних с нами стран. Но еще больше меня сразил невероятный объем потока информации вокруг таких тем, как «промышленный интернет вещей», «цифровой станок», «имитационное моделирование» и т. п. Зарубежных — исключительно потому, что нет отечественных конкурентных аналогов. А это значит, что страна в целом существенно отстает в уровне внедрения инноваций от индустриально развитых стран мира. Любопытно, что наука и образование в Украине находились на пике своего развития в 1970–80-х годах. Причем, еще в начале 1990-х научный потенциал был способен давать промышленности серьезные, в том числе и программные, продукты по автоматизации процессов, часто опережая зарубежные разработки, включая и область информационных технологий. Все это, к сожалению, в прошлом. Я осознал, что чуть было не пропустил самое интересное — еще более стремительный рывок информационных технологий, когда соревнование между станкостроителями за самую совершенную конструкцию станка переместилось в область автоматизации и оцифровки процессов, в центре которых находится станок. Прямо сейчас в этом активное участие принимают практически все производители станков с ЧПУ. Причем предприниматели, не желающие в ближайшие годы «вылететь» с рынка, не только с всё большим интересом наблюдают за развитием событий, но и стремятся действовать. Яркое и обнадеживающее свидетельство тому — активизация в течение последнего года работы Ассоциации предприятий промышленной автоматизации Украины (АППАУ) во главе с Александром Юрчаком. За деятельностью этого объединения я наблюдаю пока на расстоянии, но очень внимательно. Ред.: Вы хотите сказать, что за пределами нашей страны оцифровка методов сбора информации со станков и других производственных механизмов уже стала тотальным трендом и к этому процессу готовы подключиться и у нас? В. Ж.: Не могу сказать, что тотальным, но знаю точно, что в настоящий момент наши коллеги из Европы и даже из России полным ходом реализуют проекты не только в опытных объемах, но и по заказам крупных промышленных холдингов, оцифровывая процессы сбора и аналитики информации с помощью современных интернет-технологий. Причем проекты с реальным финансированием — как от частных заказчиков, так и в рамках государственных программ. И что интересно: почти повсеместно проекты реализуются с участием молодых талантливых специалистов с украинским паспортом. Парадокс, но, находясь за пределами нашей страны, я нашел объяснение странному и довольно неприятному изменению украинского рынка труда, замеченному мной осенью 2017 — весной 2018 гг. Будучи за рубежом, я понял, почему стало так сложно найти хорошего специалиста в любое подразделение компании даже при достойной мотивации. Всё просто: элита украинской молодежи, получив дипломы инженера, массово выезжает работать в Европу и дальше. К тому же, до недавнего времени не всем рядовым украинским гражданам финансово доступная возможность обучения детей в зарубежных вузах с последующим трудоустройством — сегодня стала обычной практикой. Особенно для жителей областных центров Украины и, безусловно, Киева. Летом 2014 г. один из известных украинских олигархов в ответ на беспокойство моего товарища о том, что скоро в Украине невозможно будет нанять молодых рабочих и инженеров вместо уходящих с заводов пенсионеров и уезжающих на заработки в Польшу и Чехию специалистов, цинично ответил: «Да ладно, это еще не скоро, на наш век хватит!..» И — ошибся! Всё меняется стремительнее, чем ожидали даже те люди, которые давно имеют «паспорт успеха в бизнесе». Я встретил немало наших молодых инженеров, работающих за пределами страны. И хорошо работающих! Ребята, нам не угнаться! Предполагаю, что молодежь и без хорошего образования также за последний год в немалой степени пополнила мировой генофонд стран, развивающих науку, образование и предпринимательство, а потому не имеющих проблем с наличием рабочих мест как для коренных жителей, так и для мигрантов из Украины… Ред.: Но вернемся к нашей теме. Чем обусловлен, на Ваш взгляд, такой всплеск информации вокруг концепции Industry 4.0 и чем отличается оцифровка процессов, предлагаемая в её рамках, от давно и хорошо известных всем АСУ ТП, ERP, CRM? В. Ж.: Интернет и информационные технологии все активнее проникают не только в бытовую среду, но и в производственную, помогая ей становиться более эффективной. Автоматизированные системы управления (АСУ) производственными процессами никого уже не удивляют и давно стали нормой для любого предприятия. Но, как правило, они представляют собой совокупность разрозненных, и нередко разбросанных по территории предприятия, вычислительных машин или операционных центров, объединенных в локальные сети и решающих узкий круг задач, весьма ограниченный компетенцией специалистов определенного департамента. Вообще-то, если честно, нынешняя ситуация с внедрением цифровых решений на украинских предприятиях мне напоминает один анекдот из начала 90-х. «Встретились два директора заводов из Японии и Союза, выпускающих одну и ту же продукцию в одинаковых объемах. Директор японского завода рассказывает, что всю работу выполняет 8 человек и задает вопрос коллеге, а сколько у него работников? Директор советского предприятия, у которого работало в три смены 300 сотрудников, чтобы не «упасть в грязь лицом», не моргнув глазом, ответил — девять! На следующее утро встречаются в аэропорту. У японца красные глаза, он всю ночь не спал, увидев своего вчерашнего собеседника, спрашивает: «Чем все же занимается ваш девятый сотрудник?..» Рано или поздно каждый думающий руководитель предприятия задается вопросом, действительно ли внедренные 5–15 лет назад ERP (Enterprise Resource Planning) и CRM (Customer Relationship Management) системы являются достаточными для контроля производительности и эффективности работы? Ведь, как и 10 лет назад, чтобы действительно понять, насколько сбалансированно работает производство, все еще необходимо регулярно выходить из кабинета в цех, в буквальном смысле выполняя одну из главных заповедей бережливого производства Кайдзен о том, что из всех возможных методов контроля следует выбирать визуальный! Согласно мнению многих украинских руководителей машиностроительных предприятий, причины низкой окупаемости инвестиций в оборудование кроются в невысокой степени или в искаженной информированности менеджмента предприятий о состоянии дел на производственных площадках. А также в неспособности персонала или информационных систем превентивно оценивать ситуацию, планируя своевременные мероприятия по предотвращению возможных сбоев в работе цеха, отдельного станка или даже определенного узла. Сбор и подготовка данных для уже действующих систем ERP нередко является слабым местом, не позволяющим получить реальную картину о ключевых показателях эффективности, для каждого предприятия своих. Мой питерский знакомый Андрей Ловыгин, очень талантливый успешный бизнесмен, являясь разработчиком одной из самых эффективных систем мониторинга работы оборудования, рассказал историю о том, что один его клиент, вложивший огромные средства в покупку нескольких десятков металлообрабатывающих станков с ЧПУ, в течение нескольких месяцев получал отчеты как на свой компьютер, так и в бумажном виде о загрузке оборудования на 90 %! Но когда однажды, прежде чем принять решение о дополнительной закупке оборудования для полного выполнения объема заказов, он сам зашел в цех в разгар рабочего дня, то обнаружил, что ни один станок не работал в данный конкретный момент! Ред.: Бережливое конкурентоспособное производство — мечта любого собственника промышленной компании… В. Ж.: Это верно! Чаще других этими вопросами бывают обеспокоены именно руководители предприятий, инвестировавшие немалые средства в организацию современных производственных участков и в приобретение современного оборудования. Они стремятся повысить эффективность процессов за счет внедрения быстрых и умных станков, мало зависящих от квалификации персонала. Но очень скоро оказывается, что этого недостаточно для превращения завода в безупречную «машинку для зарабатывания денег». Сроки окупаемости отличаются от тех, что планировались на этапе проектирования. Это напрямую влияет на повышение себестоимости продукции в результате: Причины простоев, неэффективного использования оборудования, поломок или нецелевого использования станков всегда одни и те же. Каждый опытный производственник имеет управленческие рецепты для «ручного» решения практически всех таких случаев. Именно поэтому эффективность любого производства всегда драматически возрастает в моменты физического присутствия высшего менеджмента предприятия в цехах. Ключевой проблемой для такого собственника или руководителя предприятия является низкий уровень информированности о том, что же реально происходит в цехе. И здесь на помощь приходят продукты компаний, занимающихся разработкой и совершенствованием систем управления производственными процессами на базе автоматизированного сбора данных — MES (Manufacturing Execution System). Современные системы мониторинга эффективности работы оборудования способны собирать и обрабатывать огромные потоки информации, предоставляя всё более эксклюзивные отчеты сотрудникам и менеджменту предприятия. Ред.: Насколько востребованы системы мониторинга в Украине? Развит ли здесь рынок MDC-услуг? В. Ж.: В Украине рынок MDC-систем (Machine Data Collection) пока еще не занят собственными разработчиками. Некоторые предприятия пользуются самописными разработками, учитывающими локальную специфику оборудования, другие приобретают ПО российского или китайского производства. Если говорить о самых известных зарубежных системах, то сравнительная таблица характеристик будет выглядеть примерно таким образом: Использовать многочисленные российские разработки украинские предприятия откровенно остерегаются, опасаясь неоднозначной интерпретации законов, регламентирующих работу с зарубежными ПО. Несмотря на большое количество систем мониторинга, многие из них обладают избыточным функционалом, зачастую невостребованным заказчиком, но влияющим на стоимость. Малые и средние производства в первую очередь нуждаются в простых системах, которые будут давать цеховым службам и менеджменту базовое понимание степени загруженности оборудования. Совместно с IT-департаментом ИТЦ «ВариУс» мы приняли решение разработать собственный программно-аппаратный комплекс мониторинга, базовая версия которого будет распространяться для всех заказчиков оборудования DOOSAN бесплатно. Данная версия позволит получать первичную управленческую информацию о загруженности оборудования, оснащенного стойками ЧПУ FANUC. Визуализацию этого комплекса мы будем представлять на стенде компании в рамках Промышленного форума в Киеве с 20 по 23 ноября 2018 г. И если рынок проявит интерес к данной разработке, то мы готовы выпустить и полноценное коммерческое решение, с учетом потребностей предприятий. Ред.: Можно ли сегодня говорить о необходимости в ближайшем будущем обязательной оцифровки предприятий? Как это происходит в реальной ситуации? В. Ж.: Судите сами. В последнее время лавинообразное развитие получили системы, позволяющие, с одной стороны, автоматизировать сбор данных с каждой производственной единицы подробно и почти абсолютно достоверно, а с другой — способные анализировать ситуацию и генерировать отчеты для любого структурного подразделения предприятия. Это позволяет управляющему или собственнику предприятия из любой точки мира, где есть интернет, наблюдать за работой станков с экрана своего компьютера, планшета или телефона. А при необходимости — одним касанием сформировать отчет о загрузке оборудования за день, неделю, месяц или год. Современные системы позволяют формировать такие отчеты за несколько секунд, выдавая бесстрастные данные о реальном состоянии дел на каждом станке, у каждого оператора или всего цеха. Можно выяснить причины простоя, оценить оперативность работы сервисных служб. А начальник цеха или главный технолог, в любой момент подключившись к сети, может получить всю необходимую информацию прямо из СЧПУ любого станка, определить, какая деталь обрабатывается, просмотреть кадр управляющей программы в онлайн-режиме и оценить правильность выбранных режимов. Не говоря уже о том, что точно так же дистанционно можно предотвратить случаи нецелевого использования оборудования, например в третью смену. Очевидно, что сбор подобной информации может иметь колоссальное влияние на эффективность работы предприятия. Ред.: То есть станок и технологическое оборудование по-прежнему остаются «центром вращения» всего производства? В. Ж.: Безусловно. При этом, по признанию многих специалистов в области станкостроения, уже сейчас технические характеристики и конструкция аналогичных станков разных производителей становятся все ближе. В недалеком будущем разница между ними при оценке таких параметров, как мощность, жесткость и скорость, практически будет отсутствовать. В связи с этим, для формирования конкурентных преимуществ, станкостроители всё активнее создают свою программную экосистему с множеством полезных модулей. Внедряют, например, весьма полезные опции, позволяющие станку своевременно определить уровень вибрации ответственных элементов станка. Или, не снимая инструмент со станка, контролировать параметры его износа. Или дать возможность системе управления самостоятельно сгенерировать наиболее эффективную траекторию движения фрезы с учетом всех исходных данных. И даже помогают выбрать оптимальный инструмент из имеющегося на складе для выполнения определенной технологической операции. Ред.: Следовательно, если станки становятся всё более самостоятельными объектами производственных процессов, то исключается влияние человеческого фактора, да и присутствие самого человека в цехах? В. Ж.: Сегодня можно сказать, что общество находится на середине пути к тотальной оцифровке различных процессов, включая индустриальное производство и прежде всего машиностроение. Согласно концепции Industry 4.0, которая была озвучена в 2011 г. в Давосе Клаусом Швабом, президентом Всемирного экономического форума, благодаря ускоренной интеграции в промышленные процессы киберфизических систем участие человека в производстве продукции будет значительно сокращено. Человек и машина смогут работать вместе над поставленной задачей, т. к. сотрутся границы между цифровыми технологиями и биологическим миром. Это значит, что благодаря значительному повышению уровня программного обеспечения станки и вспомогательные устройства, объединенные между собой сетью, смогут оказать максимальное содействие человеку в достижении поставленных целей. И при этом результат будет получен самым эффективным и оптимальным по стоимости путем. Например, уже сегодня производители массово предлагают к внедрению коллаборативные роботы, абсолютно безопасные для человека благодаря наличию в их конструкции специальных сенсоров и датчиков. Система управления этих машин позволяет легко интегрировать их в цеховую сеть типа Esernet. Они без труда «общаются» со станками и обслуживающим персоналом согласно разработанным индивидуально под них или стандартным протоколам. Преимущества такой концепции очевидны. Такие манипуляторы, да и другие вспомогательные механизмы, оснащенные сенсорами, не прекращают работу даже во время появления в рабочей зоне обслуживающего персонала для контроля, ремонта или с целью пополнения заказанного станком инструмента. А связь по сети, в соответствии с концепцией «интернета станков», позволит станкам и вспомогательным механизмам самостоятельно перераспределять загрузку с учетом внештатных ситуаций, например при выходе из строя какого-то оборудования. Конечно, ограничением массового внедрения подобных решений по-прежнему является стоимость таких «умных» устройств и сложность определения их эффективности, особенно для предприятий, работающих в нестабильной политико-экономической реальности. Но очень скоро ситуация с подготовкой и набором квалифицированных сотрудников станет настолько серьезной, что вопрос перед менеджментом промышленных предприятий будет лежать уже не в плоскости стоимости автомата или робота, заменяющего человека. А в том, закрыть ли производство совсем или признать неотвратимость процессов Industry 4.0 и «нанять» на работу в заранее оснащенный «цифровой цех» наиболее эффективного робота. Фрезерный центр, оснащенный СЧПУ с интеллектуальным интерфейсом, сразу после интеграции в цифровое пространство цеха сможет получить все необходимые данные из системы планирования производственных заданий. Выбрав свою задачу, определит остатки доступных заготовок, сверит технологическую карту с наличием режущего инструмента в магазине и на складе, дозакажет все необходимое, отправит sms/е-mail ответственному лицу: в ОГТ — если станку пришлось изменить технологию на альтернативную по причине повышенного износа фрезы или замены на другую; в ОГМ — если превентивный анализ свидетельствует о повышенной вибрации в шпиндельном узле и нужно заказать подшипник; в отделы обеспечения производства — если не хватает заготовок. Ред.: Всё это выглядит очень заманчиво, но автоматизация производства — довольно затратный процесс. Что Вы посоветуете компаниям, которые с трудом изыскивают средства на переоснащение, но, тем не менее, мечтают о современном цифровом производстве на собственных площадях? С чего начать? Где брать средства? В. Ж.: Фонды на интеграцию цифрового контроля — это сэкономленные инвестиции в техническое оснащение предприятия. Контроль и мониторинг производственных процессов позволяют устранить неэффективное использование имеющегося оборудования и в определенных случаях отказаться от закупки дополнительных мощностей там, где можно обойтись технологическими или административными решениями. Переоснащение само по себе является процессом непрерывным, а значит, состоит из этапов. Проще говоря, установить систему мониторинга эффективности работы оборудования имеет смысл на одном из этапов, чтобы с её помощью оценить экономическую эффективность уже инвестированных средств. Ред.: Сегодня программных продуктов и технических решений для автоматизации предлагается огромное множество. Как сделать правильный выбор? В. Ж.: В первую очередь необходимо очертить круг задач, которые должна решить автоматизация. Например, в каких-то случаях решения от крупных производителей систем автоматизации могут быть излишне сложными и дорогими. В то же время начинающие игроки могут быть недостаточно гибкими, оперативными в поддержке и развитии продукта. В идеале я бы рекомендовал выбирать разработчика ПО со штатом сотрудников, осуществляющих поддержку собственными силами, обладающего успешными кейсами интеграции задач, относящихся к вашему типу производства, а также с понятным планом выхода новых версий ПО и их обновления. Ред.: И, наконец, вопрос, волнующий сегодня многих. Какие конкретные действия, на Ваш взгляд, должно предпринять правительство страны для стимулирования развития машиностроения в Украине, для возобновления её былой славы индустриальной державы? И возможно ли это в сегодняшних реалиях? В. Ж.: Ответы на эти вопросы обычно обсуждаются в рамках таких передач, как «Свобода слова» Савика Шустера» и т. п. шоу. С моей точки зрения, надо «немного» — политической элите страны нужно просто хотя бы начать что-то делать для государства, а не для себя лично. Пока в правительстве находятся бизнесмены, они НИКОГДА не дадут развиваться ни одному виду бизнеса по понятной причине: зачем кому-то конкуренция?! А по поводу конкретных действий, о которых Вы спрашиваете, хорошо сказал Генри Киссинджер, анализируя успехи слабейшего в 1960-х годах государства Сингапур на пути превращения в богатейшую страну к началу 1990-х: «Пример становления государства Сингапур поставил точку в споре за первенство во влиянии на результат между индивидуальностью и обстоятельствами. Хуже обстоятельств, чем были у этого беднейшего островка, окруженного тремя враждебными империями, не обладающего ни малейшими ресурсами, кроме трудолюбивого народа, имевшего в активе ноль инфраструктуры и раздираемого на части противоборствующими политическими течениями, быть не могло. Но страну спасли такие личные качества лидера, как: высокая мораль, преданность стране, здравый смысл, глубокий государственный ум, практическая сметка и железная воля». В результате, мы видим сейчас процветающий мегаполис, с развитой промышленностью, стабильной финансовой системой и экономикой, ориентированной на достижение личного счастья для каждого гражданина страны. Ред.: Спасибо за обстоятельную беседу! Приглашаем к продолжению разговора и Вас, и наших постоянных авторов и читателей на страницах журнала «Оборудование и инструмент для профессионалов». Почему ГК «ВариУс» выбрала ставку на развитие промышленности Украины? Весьма тревожную тенденцию с удивительной настойчивостью демонстрирует политическая элита страны, называя надеждой украинской экономики агропромышленный комплекс, но имея в виду исключительно аграрное направление. Уже выросло целое поколение украинцев, которые видят Украину житницей Европы и связывают свое будущее с возделыванием и потреблением доставшихся нам от природы ресурсов. Я не слишком уважительно относился в ВУЗе к таким общим предметам, как политэкономия, но хорошо запомнил главный тезис одного из светил этой науки. Согласно его выводам, производство пищи может стать достаточно прибыльным делом лишь в далеком будущем, когда запасы продовольствия на Земле исчерпаются по причине геометрического роста населения. Действительно, если мы внимательно посмотрим вокруг, то легко обнаружим несколько сотен обогатившихся на производстве сельхозпродукции бизнесменов, львиная доля которых элементарно получает ренту. А государству от этой прибыли перепадают крохи, так же как и основным создателям прибавочной стоимости – фермерам и наемным рабочим. Почему аграрный сектор не может вывести Украину на лидирующие позиции? Сейчас экспорт аграрной продукции стабильно приводит в страну ориентировочно 25% валютной выручки. Но заработать большие деньги для украинцев и для государства на возделывании земли и переработке сельскохозяйственных товаров практически невозможно. Даже если не учитывать высокую степень рискованности бизнеса, зависящего от причуд природы. Очевидно, что объемы производства мяса, молока или зерна в стране с таким потенциалом, как Украина, увеличить можно даже в несколько раз, особенно если грамотно организовать хозяйствование и взять на вооружение лучшие технологии мира. Но вот повысить прибыльность этого бизнеса практически не представляется возможным в связи с понятными социальными и экономическими ограничениями. Любопытно, что увеличив производство и экспорт сельскохозяйственных товаров даже втрое, мы получим ситуацию, как в известной истории о валюто-обменном киоске, который продавая доллар за 50% его стоимости, в результате получил огромные убытки, но оборот торгов превзошел все ожидания! В чем преимущества развития высокотехнологичной промышленности? Политики всех мировых держав-лидеров, таких как ФРГ, Франции, Японии, делали ставку во второй половине ХХ века на высоко маржинальные отрасли товарного производства. А значит, высокотехнологичные, наукоемкие и не прозрачные для конкурирующих стран в смысле прибыли. Любая домохозяйка на салфетке за 5 минут оформит калькуляцию производства банки с огурцами, но далеко не так просто найти специалиста, способного понять, сколько же именно собирался заработать производитель французских «Мистралей», проданных министерству обороны России за миллиард евро. Как коммерсант от инжиниринговой отрасли, я с большой долей вероятности могу предположить, что себестоимость такого изделия была не выше 150-200 млн евро. Получается, что на одной сделке Франция заработала примерно столько же, сколько все украинские экспортеры сельхозпродукции смогли заработать за год. Повторюсь, заработать, а не наторговать! А ведь во Франции еще производятся самолеты (гражданские и военные), автомобили нескольких мировых марок, металлообрабатывающее и деревообрабатывающее оборудование и многие другие товары с чрезвычайно высокой добавленной стоимостью. И только потом, на заработанные в машиностроении деньги, французы разводят виноградники, фермы по производству лягушек и субсидируют выращивание зерновых, чтобы накормить нацию качественным и недорогим хлебом. То же самое мы наблюдаем в Германии, а в последнее время в индустриальных Чехии и Польше. Как обстоят дела с индустрией в развитых государствах? Занимаясь внедрением высокотехнологичного оборудования для самых прогрессивных украинских предприятий, я постоянно сталкиваюсь с коллегами из Европы, Азии и США, которые также являются экспертами в области инжиниринга. Весьма интересно наблюдать, как развивается промышленность в тех странах, которые практически одновременно с Украиной вступили на путь капиталистической системы хозяйствования либо имели равные исходные данные в начале девяностых. Чтобы было интересно, начну с Южной Кореи, которая вошла в 90-е с примерно равными с Украиной индустриальными и демографическими показателями (часть промышленного сектора находилась на уровне 30% и почти 50 миллионное население). Практически в условиях полного отсутствия пахотных и других, пригодных для сельского хозяйства земель, упор правительства этой бедной на природные ресурсы страны был сделан на индустриализацию и на радикальное снижение влияния правительства на экономику. Как результат, стремительный рост частного бизнеса и обширные иностранные инвестиции в высокотехнологические производства привели страну на 12 место среди сильнейших экономик мира, наполнили деньгами карманы рядовых корейцев и стимулировали огромный внутренний рынок. Это с точностью наоборот тому, что делает сейчас наша политическая элита: растрачивает кредитные деньги не на модернизацию промышленности, а на субсидии обнищавшим гражданам, вместо того, чтобы дать возможность самим заработать достойную зарплату. Об инвестиционной привлекательности страны вообще речь не идет, пока иностранным инвесторам запрещают конвертировать честно заработанные в Украине гривны. Другой пример — близкие нам географически и ментально Польша или Чехия. В этих странах дилеры таких мировых лидеров по производству оборудования и инструмента, как DOOSAN и TaeguTec еще в 2010 году несколько отставали от украинского представительства в поставках сложной техники своим клиентам. Но сейчас показывают в 3-5 раз больший рост продаж. Наши соседи не хотят становиться европейской житницей как Украина или логистическим центром для Европы, как страны Прибалтики. Это просто не выгодно для государств и их граждан. Что значит создать упор на индустриализацию? Для меня, как для металлообработчика, это выражается в сравнении объемов потребления рынком станков с ЧПУ. В Украине за последние 5 лет в производство запущено почти 700 современных обрабатывающих центров, из которых только наша компания внедрила более 200 станков разной степени сложности, а в то же время в Южной Корее вводится в эксплуатацию от 250 до 400 станков с ЧПУ для металлообработки – ежемесячно! А ведь потребление станков сегодня определяет возможности промышленного производства завтрашнего дня и является показателем здоровья экономики в целом. Объем потребления рынком Украины металлорежущего инструмента составляет в среднем не более $15-$25 млн в год при $1 млрд в Южной Корее. Мне даже сложно представить этот поток товаров с высочайшей добавленной стоимостью (автомобилей, морских судов, станков, мобильных телефонов, электронных компонентов и т. п.), выпускаемых на этом оборудовании. Может быть, воспользоваться опытом Южной Кореи, Польши, Чехии или Финляндии? Несомненно, нужно воспользоваться такой моделью, которая уже имеет паспорт успеха. Это значит, необходимо как можно скорее приватизировать все предприятия, кроме тех, от которых действительно зависит национальная безопасность, а это всего 0,5% оставшегося в распоряжении Фонда государственного имущества. Также необходимо сократить за ненадобностью профильные контрольные министерства, на 90% ограничить влияние правительства на экономику и таким образом, практически лишить олигархов возможности покупать услуги в правительственных кабинетах. Это очень скоро приведет к росту доверия внутренних и внешних инвесторов, избавив нас от необходимости постоянно занимать деньги. Мы сможем начать, в конце концов, зарабатывать не на помидорах, ведь индустриальный и кадровый потенциал в Украине еще имеется. Есть уникальнейшие технологии и развивающиеся, не смотря ни на что, промышленные предприятия в Запорожье, Харькове, Сумах, Днепропетровске, Кировограде, Краматорске и других городах. Но руководители этих предприятий все чаще подумывают перенести производственные площадки кто в Китай, кто в Латвию, кто в Беларусь или Польшу, где они займутся наконец-то своим любимым делом. Какие условия нужно создать, чтобы оборудование предприятий не вывозилось за рубеж? Все что нужно для этого сделать – постоянно думать над этой задачей тем, кому положено. Сейчас эти вполне реальные люди думают, очевидно, только над тем, как удержаться на своем месте подольше по вполне понятным мелкотравчатым мотивам. Иначе, уже через пару часов у них бы начали появляться полезные мысли о том, что неплохо бы поинтересоваться у руководителей машиностроительных предприятий, что им нужно для комфортной работы в Украине. А уже через неделю, наверняка лежал бы готовый план спасения отрасли, близкий к тому, что сделали Ю.Корея или Польша. Но это тема другого совещания. Я верю в эффективность только частной собственности. Тем более в стране, где всего за несколько лет ограниченной экономической свободы времен НЭПа 20-х годов ХХ века был создан мощнейший класс сильных хозяйственников, которых позже до самой Второй мировой войны раскулачивали всем СССР. Наш инжиниринговый центр сотрудничает практически с каждым предприятием Украины, но успешными в длительном периоде времени являются только частные компании и заводы. В то время, когда сильные собственники приватизированных предприятий модернизировали производственные площадки и развивали потенциал инженерного состава, управляющие государственными объединениями в 2015 году продолжали выжимать последние соки из давно устаревшего оборудования и уставшего от изменений персонала. Но здесь стоит добавить немного позитива. У руля многих государственных предприятий страны сейчас поставлены, как правило, порядочные менеджеры, которым удалось убрать коррупционные схемы, а за счет этого рассчитаться с долгами и даже заработать первые прибыли. Но наемный менеджер никогда не угонится за владельцем бизнеса, который работает без оглядки на вышестоящие министерства и монополии. Самым талантливым менеджерам не приватизированных предприятий еще предстоит донести до их непосредственных руководителей из профильных министерств главный месседж. Он заключается в том, что основная задача руководителя не охранять «социалистическую собственность», парализуя развитие, а заменить пять десятков старых станков на три современных, но таких, которые гарантированно выполнят поставленную задачу. Это потребуют внимания всего одного станочника и одного технолога-программиста вместо целого цеха постоянно что-то ремонтирующих, а не выпускающих продукцию работников. Чтобы именовать себя развитым государством, наращивать оборонный потенциал и начать работать эффективно, нам необходимо не только побороть коррупцию, но и не бояться принять решение о тотальной модернизации высоко маржинальных производств. Это станет залогом быстрого оздоровления экономики уже завтра, возможно даже начиная с 2016 года. А наши технологи, конструкторы и программисты помогут ускорить этот процесс, как сделали это уже для многих частных промышленных предприятий, успевая зарабатывать деньги и для себя, и для клиента, и для государства.Система мониторинга эффективности использования оборудования

Четвертая промышленная революция стремительно входит в нашу жизнь

Мы беседуем с руководителем одного из них — ИТЦ группы компаний «ВариУс» — Валерием Алексеевичем Жовтобрюхом. Тема разговора звучит несколько шокирующе для государства, которому власти определили аграрный путь развития и поставили на грань деиндустриализации: Industry 4.0 — четвертая промышленная революция в Украине

Такой качественный скачок в умах и производственных планах представителей машиностроительной отрасли во всем мире ввел меня в состояние некоторого страха. Следует отметить, что страх отстать, не успеть или опоздать всегда был одной из моих фобий в учебе, в спорте и в работе, конечно! Я понял, что, возглавляя предприятие, которое всегда находилось на передовой технического прогресса в Украине, упустить такой рывок в развитии новых технологий не могу себе позволить. Конечно, я и ранее осознавал, что мы, как инжиниринговая компания, всего лишь внедряем на украинских предприятиях передовое оборудование, инструмент, технологии и специализированное ПО, прежде всего, от зарубежных разработчиков.

Внедрение на данном предприятии системы автоматизированного сбора информации о загрузке оборудования показало реальную ситуацию: лишь 17 % эффективной загрузки! Принятые меры привели к тому, что отпала необходимость в новых инвестициях. Уже установленного оборудования с лихвой хватало для выполнения всей производственной программы.

Системы мониторинга еще в далеком 2005 году начали предлагать многие крупные производители оборудования (Siemens — Simco MDC-Max, FANUC — MTLink), а двумя-тремя годами позднее и некоторые независимые интеграторы и разработчики (Zyfra — MDCPlus, Predator-Software, NetworkDNC и другие).

Украине нужна новая индустриализация